Identificarea celulelor de tensiune folosind RFID UHF

SGC- compania belgiană SwitchGear, specialistă în aparataj de medie tensiune, identifică celulele de medie tensiune cu 34 de capete de citire/scriere UHF de la Turck.

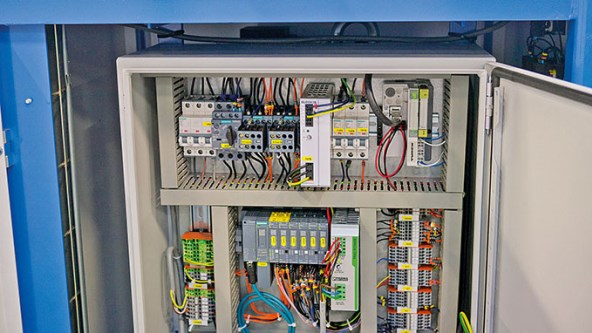

Cu cât un produs are un număr mai mare de versiuni, cu atât e mai greu de gestionat complexitatea producţiei. Acesta este şi cazul companiei SwitchGear, producătoare de celule de tensiune. De aceea, compania foloseşte un sistem UHF RFID de la Turck, care să urmărească producţia seriei DR-6 şi a multiplelor variante ale acesteia. Astfel, cresc producţia şi flexibilitatea, în acelaşi timp garantând 100% calitatea. De exemplu, datele corecte sunt încărcate automat în sistemele de test, ceea ce reduce considerabil orice eroare manuală posibilă. Turck Multiprox a programat cu Codesys şi controlul sistemului RFID pe gateway-urile BL20.

Până acum câţiva ani, compania belgiană SwitchGear (SGC), specialistă în aparataj de medie tensiune, a mizat pe celulele de tensiune modulare DF-2. Dacă apare o problemă cum e scurgerea de curent, este posibil să se producă o flacără. Aceasta ar putea genera o explozie în unul dintre module, caz în care trebuie înlocuit doar modulul respectiv. Cum durata de funcţionare a celulelor de tensiune este de peste 30 de ani, aceasta este cea mai economică soluţie.

Dar a apărut cererea pentru variante mai fiabile care să nu facă niciun compromis în privinţa siguranţei. Prin urmare, SGC a dezvoltat seria DR-/DT-6. Aceste unităţi compacte combină diversele funcţii ale celulelor de medie tensiune într-o carcasă şi se numesc celule de distribuţie de tip RMU. Iniţial, SGC a produs celulele RMU într-o unitate de producţie individuală. Odată cu creşterea cererii, a fost necesară o linie de producţie automată. Operaţiunile manuale trebuiau minimizate pentru ca producţia celulelor RMU să fie economică.

O mare diversitate de produse necesită o producţie inteligentă

Celulele RMU sunt disponibile în variante multiple. De aceea, producţia manuală necesita cea mai mare minuţiozitate pentru documentaţia producţiei şi mai ales pentru testele pe care trebuie să le treacă aceste celule RMU în timpul şi la finalul procesului de producţie.

Pentru a produce în mod eficient şi fără nicio eroare, în ciuda complexităţii ridicate, SGC a decis să folosească un sistem RFID. Acesta trebuie să permită în orice moment al procesului de producţie detecţia fiecărei RMU cu un cod de identificare unic. Toate datele importante din sistemul ERP sunt legate de acest cod de identificare şi sunt disponibile în mediul de producţie.

Domeniu de sesizare mare datorită sistemului UHF

Domeniul de citire/scriere de până la 70 de centimetri care era posibil cu tehnologia HF nu mai era suficient. S-a decis folosirea unui sistem UHF cu un domeniu mai mare.

Cu gateway-ul programabil BL20, Turck poate oferi o soluţie care să preia sarcini de control şi care poate acţiona independent sisteme de comandă superioare. Sistemul comunică cu sistemul ERP al SGC via TCP/IP. SGC a minimizat riscul citirii duble permiţându-i interfeţei BL20-RFID să citească doar un cap de citire/scriere.

"Cele mai mari avantaje ale sistemului RFID sunt flexibilitatea crescută, siguranţa crescută, trasabilitatea permanentă a fiecărui pas de producţie, precum şi operarea manuală minim necesară" explică Sophie Vandoorne.

- Industria Auto

- Body Detection in Automobile Production

- Motor Control with Condition Monitoring

- IP67 Hybrid Module Processes Safety Signals

- Decentralized monitoring of cooling stations

- Roboterschweißzellen mit Ethernet vernetzt

- Monitoring the cooling circuit on welding clamps

- Flow monitoring in drum washers

- Măsurarea grosimii foilor de tablă

- Monitorizarea stării motoarelor

- Cloud-based level monitoring

- Secția de presaj - Presă de metal cu identificare de unelte

- Secția de caroserii - Detecția piulițelor de sudură

- Vopsitorie - Identificare patine de ghidaj

- Asamblarea finală - Montarea geamurilor cu ajutorul robotului

- Sistem de propulsie - Verificare fără contact a paleților de transport

- Secţie caroserie – Zona de protecţie pentru celule robotizate

- Item-level Detection with UHF RFID

- Supply of cooling lubricant in machine tools

- Controlling hydraulic pressure in pressing plants

- Measuring process pressure on scissor lifts

- Secţie caroserie – Inspecţia vârfului de sudură în industria auto

- Alimentare manuală în celula de sudură

- Asamblarea finală – Detectarea componentelor negre pe panoul negru al uşii

- Detecţie trapă sticlă transparentă

- Inspecţii la distanţă mare folosite la asamblarea automobilelor

- Detecţia garniturii de cauciuc la blocul motor

- Sistem de propulsie – Detecţie montare corectă a pieselor din blocul motor

- Detecţie vehicul electric

- Detectarea vehiculului într-o spălătorie cu autoservire

- POVEŞTI DE SUCCES

- Decentralized Safety Technology for Modular Production

- Modular Conveyor System

- RFID şi module I/O pentru schimbarea sigură a uneltelor

- Ghidaje RFID pentru AGV în producţia de suspensii

- Producţia de tobe de eşapament folosind IO-Link

- Identificarea suportului de piese în producţia de componente de ventilaţie

- Detecţia piuliţei de sudură

- Trasabilitate cu RFID

- RFID în producţia de motoare

- Producţie de bare cu Identificare

- Soluţii pentru vopsitorii

- Senzori pentru sudură şi asamblare

- Senzori Poziţie Unghiulară pentru Sisteme de Asamblare

- Identificarea uneltelor

- Pick-to-light pentru asamblarea de amortizoare

- Identificare cu RFID a duzelor de injecţie

- RFID în secţia caroserii

- IO-Link simplifică producţia de angrenaje diferenţiale

- Industria chimică

- Ethernet Signal Connection in the I&C Room

- Ethernet-based Automation of Modular Skids

- Ex Isolation in Modular Process Plants

- Detection of Pigs

- Semnal I/O la distanţă

- Easy Connection of Field Devices

- Procesarea semnalului cu sistem I/O în tabloul electric

- Separarea semnalului prin tehnologia interfeţei în tabloul electric

- Identificarea racordurilor de furtun

- Monitorizarea eficientă a tablourilor electrice în câmp

- Monitorizarea actuatoarelor sfert de tură

- Planificarea şi asamblarea soluţiilor pentru sisteme

- Povești de Succes

- I/O System Excom Creates Space in the I&C Rooms

- RFID în zonele 2 şi 22

- Controlul eficient al testării

- Comunicaţie de câmp cu protecţie intrinsecă

- Parteneriat sistem control proces

- I/O la distanţă în Zonă cu Risc de Explozie

- Confirmare poziţie valvă duală

- Flexibilitate cu fieldbus

- Administrare patrimoniu cu I/O la distanţă

- Poziţionarea corectă cu RFID în producţia de carbid

- Fast conversion in restricted space

- Energie

- Industria Alimentară și a Băuturilor

- Condition Monitoring of Control Cabinets

- Condition Monitoring in Storage Rooms

- Controlul grosimii aluatului în maşinile de rulat

- Identificarea containerelor alimentare

- Verificarea recipientelor

- Detecţia poziţiei valvelor

- Detectare poziţie țevi de racord

- Identificarea matriţelor pentru ciocolată

- Povești de Succes

- Decentralized Control Modules in Coldstore

- Urmărire şi identificare cu RFID în producţia de carne

- Encoder fără contact în producţia de cartofi

- UHF RFID în centrul de distribuţie alimentară

- RFID pentru producţia de ciocolată

- I/O distribuit pentru echipamente alimentare

- I/O la distanţă pentru distilerii

- RFID şi autoclave

- Transparenţă în producerea ciocolatei

- Surse de alimentare IP67 pentru conveiere

- Identificare în depozitarea produselor alimentare

- Detecţia recipientelor cu cameră

- Logistică

- Decentralized Muting of Electro-sensitive Protectice Equipment

- I/O Blocks Control Roller Conveyor Modules

- Fast Tag Detection at Warehouse Gates

- Item-level Detection with UHF RFID

- Întreținerea preventivă a benzilor transportoare

- Detection of Transport Containers

- Level Detection in Vessels

- Identification of Cryovessels

- Identification of Mobile Containers with Handheld Devices

- Identification of Food Containers

- Tier 1 – Bumper Identification

- Condition Monitoring in Storage Rooms

- Collision Protection on Reach Stackers

- Success Stories

- Contact-free Encoder in Potato Production

- Decentralized Control Modules in Coldstore

- Speed Control via Radar Sensor QT50

- IP67 Power Supplies for Conveyors

- Modular Conveyor System

- RFID Solution for Warehouse

- RFID Guides AGV in Suspension Production

- RFID Identifies Pharmaceuticals

- UHF RFID in Food Distribution Center

- Echipamente Mobile

- Automatic Slope Compensation

- Distribution Lines for Field Sprayers

- Angle Measurement on a Field Sprayer

- Monitorizarea fluxului de materiale în combină

- Determinarea poziţiei unghiulare a braţului macaralei

- Iluminarea compartimentului de echipamente al maşinilor de pompieri

- Măsurare pe două axe a înclinării unei combine

- Collision Protection on Reach Stackers

- Povești de Succes

- Selective Asparagus Harvester

- Măsurarea poziţiei cu RFID şi Encoder

- Speed Control via Radar Sensor QT50

- RFID Guides AGV in Suspension Production

- Block I/O Modules on Super Yacht

- Encoder fără uzură pe drage purtătoare

- I/O pentru suprimarea prafului

- Răcire tablou

- Conectică Quick-Disconnect

- Soluţii de automatizare pentru frig extrem

- I/O la distanţă pentru macarale

- Elevator robust de metale grele

- Poziţionare montagnes russes

- Soluţii pentru utilaje mobile

- Poziţionare la înălţimea exactă

- Detecţia unghiului critic

- Senzor de poziţie unghiulară detectează ridicarea platformei

- Petrol și gaze

- Industria de împachetare

- Decentralized RFID Package Verification

- Identificarea cartuşelor de imprimare color

- Funcţionarea sigură a maşinilor

- Verificarea recipientelor

- Monitorizarea capacelor pe liniile de îmbuteliere

- Monitorizarea proceselor de schimbare a formatului

- Identificarea sticlelor de test

- Monitorizarea nivelului cafelei măcinate

- Level Detection in Vessels

- Detection of Transport Containers

- Povești de Succes

- Industria farmaceutică

- Decentralized package verification for pharmaceutical products

- Automate Modular Skids

- Pharmaceutical Skids with Decentralized I/O Technology

- Ex Isolation in Modular Process Plants

- Control of Valve Interfaces

- Monitorizarea actuatoarelor sfert de tură

- Detectare poziție racord

- Semnal I/O la distanță

- Planificarea și construirea sistemelor Super Skid

- Conectarea ușoară a dispozitivelor de câmp

- Identificarea recipientelor criogenice

- Identificarea containerelor mobile

- Identificarea containerelor mobile cu dispozitive portabile

- Identificarea racordurilor de furtun pentru precursori

- Identificarea racordurilor de furtun în zone sterile

- Identificarea racordurilor de furtun în Zona 1 Ex

- Identificarea sacilor mari şi a bioreactoarelor

- Identification of Single-Use Applications

- POVEȘTI DE SUCCES

- Transferul fără contact al energiei şi al semnalelor în comutaţie

- Control HMI pentru blender industrial

- Gateway-ul BL20 programabil cu CodeSys controlează mașina de procesare imagini

- RFID identifică produse farmaceutice

- Speed measurement of mixing heads in magnetic stirrers

- Reading Device Detects Different Materials

- Semiconductori

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)